Birçok endüstride önemli bir rol oynamakta olan zamak basınçlı döküm mükemmel işlenebilirliği ve yüksek mukavemeti ile öne çıkan bir alaşımdır. Özellikle otomotiv sektöründe, zamak basınçlı döküm malzemeleri geniş bir yelpazede kullanılmaktadır. Bu malzemeler, motor parçalarından koltuk mekanizmalarına kadar birçok alaşımlı materyal gerektiren farklı bileşenin imalatında yer almaktadır.

Ayrıca çeşitli cihaz ve aletlerin yapımında da tercih edilen zamak basınçlı döküm malzemelerin kullanımı çeşitli faktörlerden kaynaklanmaktadır. Bu faktörler ise işlenebilirlik, düşük maliyet, malzeme hafifliği, geri dönüştürülebilirlik ve uzun ömürlülük olarak sıralanabilir.

Zamak basınçlı döküm, bir tür metal döküm yöntemidir. Bahse konu döküm işleminde, erimiş çinko alaşımların (genellikle zamak adı verilen alaşımlar) yüksek basınçlı kalıplara dolumu yapılarak bu kalıplarda soğuması sağlanır. Bu yöntemle üretilen parçalar, hassas boyutlar, yüksek kalite ve dayanıklılık özellikleri ile bilinir.

Çok sayıda endüstriyel üretim sürecinde zamak döküm tercih edilmektedir. Zamak basınçlı döküm malzemesi, çinko, alüminyum, magnezyum ve bakır gibi metallerin bir alaşımıdır. Ayrıca bu malzemenin adı da içerisinde yer alan bileşenlerin İngilizce halinin baş harflerinden gelmektedir. Söz konusu alaşım %91 çinko ve %4 alüminyum, %1 magnezyum ile %4 bakırdan oluşur.

Zamak basınçlı döküm malzemesinin kullanım yoğunluğuna zemin hazırlayan birçok özelliği bulunmaktadır. Öncelikle, yüksek sıcaklıklarda bile kolayca şekillendirilebilen bir malzeme olması üretim sürecinde işlenmesini kolaylaştırır.

Ayrıca, yüksek mukavemet ve dayanıklılık özelliklerinden dolayı da uzun ömürlü ürünlerin yapımı için ideal bir seçimdir. Düşük bir erime noktasına sahip olduğu için de, daha az enerji harcanarak daha hızlı üretim yapılabilir.

Zamak'ın önemli özelliklerinden biri de çinko içeriği sayesinde iyi bir korozyon direncine sahip olmasıdır. Ayrıca, yüksek bir çekme dayanımına sahip olduğundan ağır yükler altında dahi şeklini muhafaza edebilir.

Pürüzsüz ve gözeneksiz yüzeyi sayesinde ise estetik açıdan hoş görünen nihai mamuller elde edilebilir. Buna karşın, çok yüksek ısıya dayanıklı olduğu söylenemez. Fakat soğuk havalarda kırılmaz ve sıcaklık değişimlerine karşı iyi bir direnç gösterir.

Yüksek mukavemetli bir alaşım olan zamak kullanılarak yapılan bir döküm üretim süreci aşağıdaki adımlardan oluşmaktadır:

İlk olarak, ürün için gerekli olan kalıp tasarımı yapılır. Bu tür tasarımlarda genellikle bilgisayar destekli özel yazılımlar kullanılmaktadır.

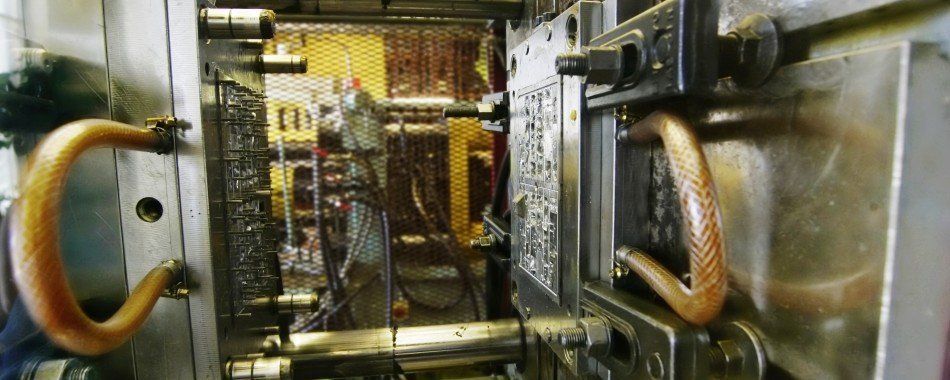

Kalıp, özel bir çelik alaşımından imal edilir. Kalıp hazırlama işlemi, hata oranını ortadan kaldırmak için CNC tezgâhları gibi yüksek hassasiyetli makinalarda tamamlanır.

Zamak alaşımı, belirli bir sıcaklıkta eritilir. Eritme işlemi, elektrikli fırınlar veya gaz ocakları gibi yüksek ısıda çalışan ekipmanlar kullanılarak gerçekleştirilir.

Eritilmiş zamak, önceden hazırlanmış kalıba dökülür. Bu işlem için, özel basınçlı döküm makineleri kullanılır. Kalıp içindeki erimiş metal, kalıp şeklini alarak donmaya başlar.

Kalıp içindeki metal tamamen donduktan sonra, parça kalıptan çıkartılarak soğumaya bırakılır. Soğuması tamamlanan parça daha sonra parlatma, boyama veya kaplama gibi işlemler için hazırlanır.

Zamak basınçlı döküm, yüksek hassasiyete ve karmaşık özelliklere sahip parça ve aksamların üretiminde kullanılır. Bu nedenle, oldukça hassas, emek, bilgi ve deneyim gerektiren bir imalat süreci söz konusudur.

Zamak için oldukça geniş bir kullanım alanı bulunduğu söylenebilir. Öncelikle metal aksesuarlar ve otomobil parçaları için kullanılan zamak; elektronik cihazlar, mutfak gereçleri, aydınlatma armatürleri gibi endüstriyel uygulamalarda da sıklıkla tercih edilir. Zamak basınçlı dökümün bu kadar popüler olmasının nedeni düşük maliyeti, işlevselliği ve yüksek dayanıklılığıdır.

Zamak alaşımında yer alan maddelerin oranları değiştirildiğinde mukavemet, darbe dayanıklılığı gibi bazı özellikleri de öne çıkarılabilir. Böylece zamak 2, zamak 3, hatta 5, 7 ve 8 varyantları üretilebilir. Bu da farklı uygulamalar için farklı varyantların kullanımını gündeme getirir.

Örneğin, zamak 3, yüksek darbe kuvveti ve mukavemeti ile çeşitli endüstriyel uygulamalarda sıkça kullanılırken; zamak 5, daha yüksek bir mukavemete sahip olduğundan otomotiv parçalarında tercih edilir.

Zamak basınçlı dökümde sürdürülebilirlik daha az kaynak kullanımı, enerji tasarrufu ve çevresel kirliliğin azaltılması gibi etkenleri içeren bir dizi adımı kapsamaktadır. Bu sayede alaşımın hem şirketler hem de toplum açısından, ekonomik, sosyal ve çevresel etkileri ortaya çıkmaktadır.

Zamak basınçlı dökümün sürdürülebilirliği, malzeme verimliliği, geri dönüştürülebilirliği, enerji verimliliği ve diğer bazı kullanım tercihlerinden kaynaklanır. Bu faktörler, üretime dahil edilen malzemelerin etkin bir şekilde kullanılmasına, geri dönüşümün teşvik edilmesine, enerji tüketiminin azaltılmasına ve çevresel kirliliğin en aza indirilmesine yardımcı olur.

Çeşitli sektörlerde endüstriyel üretim yapan kuruluşların, zamak basınçlı dökümde malzeme temini için farklı yöntemler bulmaları söz konusu olabilir. Bunlar arasında doğrudan üreticilere başvurmak, distribütörler veya toptancılar ile çalışmak ve online platformlar üzerinden sipariş vermek yer alır. Malzemenin kullanım amacına göre özellikleri değişebildiğinden, doğru seçimi yapabilmek için öncelikle ihtiyaçlarınızı netleştirmeniz gerekmektedir.

Ayrıca Berk zamak döküm, sektörde 30 yılı aşkın deneyimi ile müşterileri için alüminyum ve zamak alaşımlardan basınçlı döküm yöntemiyle parça üretimi yapmaktadır. Firma ihtiyaçlarına özel imalat süreçlerinde bilgisayar destekli CNC makineleri ve işlem parkuru kullanılmaktadır. İşletmenin internet adresi üzerinden ürün ve hizmet süreçleri ile alakalı bilgi ve projenizle ilgili fiyat teklifi alabilirsiniz.

Zamak basınçlı döküm malzemelerin maliyeti, üretim için gereken malzeme miktarı, kalıp yapımı, işçilik ve nakliye maliyetleri ile üretim ekipmanlarının kalitesine bağlıdır. Ayrıca piyasa koşulları, arz talep durumu gibi faktörler de fiyatı etkileyebilir. Bu nedenle, tam bir maliyet analizi için tüm bu faktörlerin dikkate alınması önemlidir.