Sayaçların doğru ve güvenilir ölçüm yapabilmesi için bağlantı noktalarında, contalarda ve bağlantı elemanlarında sızdırmazlık kritik öneme sahiptir. Uygun malzeme seçimi, doğru montaj teknikleri ve periyodik testler bir araya geldiğinde hem su hem de gaz sayaçlarında kaçak riski en aza iner. Sızdırmazlık sayesinde paslanmazlık da sağlanır.

Su ve gaz sayaçlarında sızdırmazlık sağlama yolları şu şekildedir;

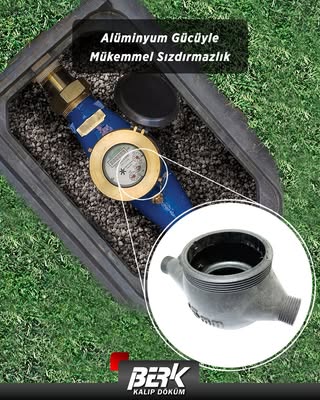

Sayaç gövdesi ve bağlantı parçaları genellikle dayanıklılığı yüksek döküm malzemeden üretilir. Ancak doğru sızdırmazlık sağlanmadığında, temas yüzeylerinde su veya gaz sızıntıları oluşur ve bu durum hem sistem verimliliğini düşürür hem de çevre ve iş güvenliği risklerini artırır. Özellikle yüksek basınçlı uygulamalarda, küçük bir kaçak bile ölçüm hatalarına ve maliyetli onarım süreçlerine yol açar. Bu nedenle her montaj adımında sertifikalı contalar, kayıt bantları ve uygun sıkma torklarına uyulması zorunludur.

Döküm yüzeylerin uzun ömürlü kalması için korozyon direnci çok önemlidir. Su veya gaz içindeki kimyasal bileşenler, zamanla metal yüzeylere zarar vererek sızdırmazlık elemanlarının elastikiyetini azaltır. Korozyona dayanıklı kaplamalar ve düzenli bakım programları, bağlantı noktalarının stabilitesini ve conta malzemelerinin performansını korur. Böylece hem sayaç ömrü uzar hem de tesisatın genel güvenilirliği sağlanır.

Elastomerik contalar ve metaller arasında doğru malzeme eşleştirmesi, sızdırmazlık performansını doğrudan belirler. Contalarda kullanılan EPDM, NBR veya Viton gibi polimerlerin elastikiyet, sertlik ve kimyasal uyumluluk değerleri maruz kalınan akışkanın türüne ve sıcaklık aralığına göre seçilmelidir. Yüzey pürüzlülüğü düşük işlenmiş metal flanş yüzeyleri, contanın yüzeye tam temas ederek mikro boşluk bırakmasını engeller. Uygun malzeme kombinasyonu sayesinde aşınma, yorulma ve deformasyon önlenir. Böylece uzun ömürlü sızdırmazlık sağlanır.

Bağlantı elemanlarının ve sayaç gövdelerinin üretildiği metal alaşımlar da sızdırmazlıkta kritik rol oynar. Paslanmaz çelik veya korozyona dayanıklı pirinç alaşımları, kimyasal ataklara ve nemli ortamlara karşı uzun vadeli koruma sunar. Döküm malzemelerde korozyon direnci yetersiz kaldığında, yüzey kaplamaları veya anotizasyon işlemleri tercih edilerek aşınma ve oksitlenme kontrol altına alınır. Malzeme mukavemeti ve sertlik uyumsuzluğu, bağlantı somunlarındaki tork dengesini bozarak sızıntı riskini artırabilir; bu yüzden alaşım seçimi ve yüzey işlemleri titizlikle planlanmalıdır.

Döküm parçaların yüzey kalitesi, mekanik sızdırmazlık elemanlarıyla tam temas kurabilmesi için kritik bir rol oynar. Yüzey pürüzlülüğü belirli bir değerin üzerinde kaldığında conta veya O-ring gibi elastomerik sızdırmazlık malzemelerinde mikro boşluklar oluşur. Bu boşluklar sıvı veya gaz sızıntılarına zemin hazırlar. Aynı zamanda bağlantı civatalarında düzensiz tork dağılımına yol açarak parçanın mekanik yorulmasını hızlandırır. Parçaların döküm sonrası işlenerek taşlanması, frezelenmesi veya parlatılması, yüzeydeki segmentasyon ve gözenekleri gidererek sızdırmazlık performansını doğrudan iyileştirir.

Yüzey kalitesi ilk montaj, uzun ömür ve korozyon direnci açısından belirleyicidir. Pürüzlü veya mikro çatlaklı yüzeyler, nem ve aşındırıcı kimyasallarla temas ettiğinde erken korozyona uğrar. Bu durum hem sızdırmazlık elemanlarının ömrünü kısaltır hem de parçanın yapısal bütünlüğünü zayıflatır. Yüzey kaplama teknikleri veya anotizasyon işlemleri, döküm metal üzerinde koruyucu bir bariyer oluşturarak hem aşınmaya hem de kimyasal etkilere karşı direnç kazandırır. Sonuç olarak işlenmiş ve doğru toleranslarda kontrol edilmiş bir yüzey hem montaj güvenliğini hem de uzun dönem sızdırmazlık sağlamayı garantiler.

Gaz sayaçlarının sızdırmazlık testleri, sayaç gövdesinin ve bağlantı noktalarının gerçek çalışma koşullarına uygun şekilde doğrulanabilmesi için basınç altında gerçekleştirilir. Teste başlamadan önce sayaç, ön temizleme ve kurutma aşamasından geçer. Böylece nem veya kirin manometre ve sensör sonuçlarını etkilemesi önlenir. Ardından sayaç hattına, nominal çalışma basıncının genellikle 1,3-1,5 katı oranında bir test basıncı uygulanır. Bu basınçta sayaç belirlenen süre boyunca stabilize edilir. Eğer manometre veya elektronik basınç sensörü göstergesinde kayda değer bir düşüş gözlenmezse sayaç sızdırmaz kabul edilir.

Test sırasında sızdırmazlığı teyit etmek için hem basınç düşüş ölçümü hem de sızdırma noktalarının tespiti bir arada yürütülür. Basınç kaybı, hassas manometreler veya diferansiyel basınç sensörleriyle takip edilir. Ölçüm toleransının altında bir değişim varsa sayaç onay alır. Özellikle kritik bölümlerde sabun köpüğü veya özel florasan gaz dedektörleri kullanılarak görsel ya da optik sızıntı kontrolü yapılır. Test sonuçları belirli TS EN ilgili standartlarına göre protokollenir ve hatalı sayaçlar, gövde conta ve somun bağlantıları yeniden elden geçirilerek yeniden teste tabi tutulur.

Döküm sonrası sızdırmazlık testi, üretim hatlarındaki montaj ve kalıp hatalarını erken safhada tespit ederek kaçak riskini en aza indirir. Berk Zamak'ta kullanılan test cihazları parça içerisine belirlenen basınçlı ortamı uygulayarak basınç düşümü, suya daldırma, vakum veya floresan gaz yöntemleriyle sızdırmazlığı kontrol eder. Bu sayede ürünün gaz veya sıvıyı ne miktarda ve hangi basınçta geçirdiği hassas şekilde ölçülür. Erken tespit edilen kaçaklar zaman kaybı ve maliyetli onarımların önüne geçer.

Berk Zamak üretiminde sızdırmazlık testleri şu şekildedir;

Basınç Düşümü Testi

Basınç düşümü testinde parça iç hacmine belirlenen test basıncı uygulanır. Uygulama sonrası manometre veya elektronik sensörler, sabit test süresi boyunca basınç kaybını ölçer. Ölçülen düşüş tanımlı toleransın altında kaldığında parça sızdırmaz kabul edilir. Bu yöntem, basitliği ve yüksek tekrar edilebilirliğiyle seri üretimde en yaygın yapılan testtir.

Suya Daldırma Testi

Suya daldırma testinde parça önce basınca dayanıklı bir hazneye yerleştirilir ve içeriye hava veya gaz basılır. Ardından hazne, tamamen suya daldırılarak yüzeyde oluşan kabarcıklar gözlemlenir. Herhangi bir kabarcık sızıntı bölgesini işaret eder. Bu bölgeye müdahale edilerek kaçak giderilir. Daldırma testi, görsel tespit imkanı sunduğu için kritik parçaların kontrolünde sıklıkla tercih edilir.

Vakum Testi

Vakum testinde, parça dış ortamla izole edildikten sonra iç ortamdan hava çekilerek negatif basınç oluşturulur. Parçanın içindeki basınç dengesinin sürekli takip edilmesi, dışarıdan içeri hava sızıp sızmadığını gösterir. Negatif basınç zaman içinde korunabiliyorsa parça kusursuz kabul edilir. Vakum yöntemi, özellikle yüksek hassasiyet gerektiren uygulamalarda tercih edilir çünkü ters yöndeki kaçakları da tespit edebilir.

Floresan Gaz Dedektörlü Yöntem

Floresan gaz testinde, parçanın bağlantı noktalarına azot veya hava yerine floresan katkılı bir izotop gazı verilir. Kararan veya ışık altında parlak renk veren bu gaz, kaçak bölgesinden sızdığında özel UV lambalı dedektörlerle anında tespit edilir. Yüksek duyarlılığı sayesinde çok küçük mikron seviyesindeki kaçakları bile noktasal olarak gösterir. Bu yöntem kritik güvenlik ve kalite gereksinimi olan endüstriyel vana ve contalar için vazgeçilmezdir.

Berk Zamak ile su ve gaz sayaçlarında üstün sızdırmazlık için hemen bize ulaşabilirsiniz.